Produkte

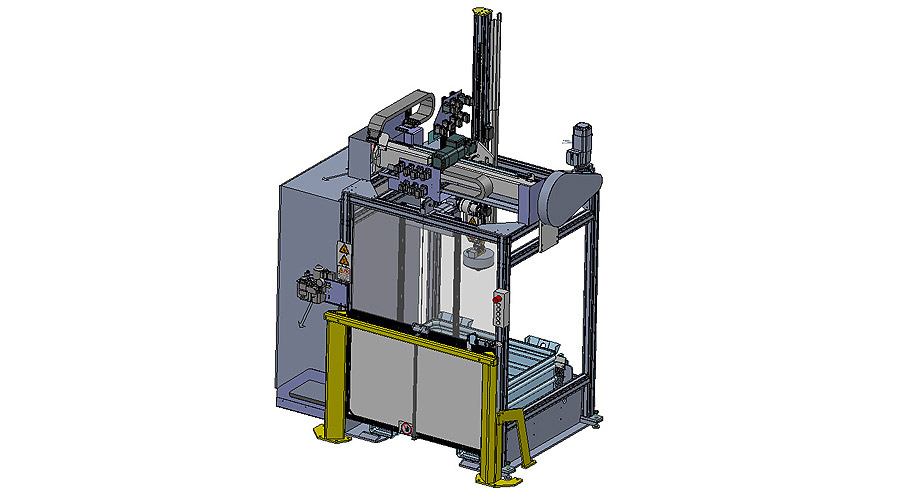

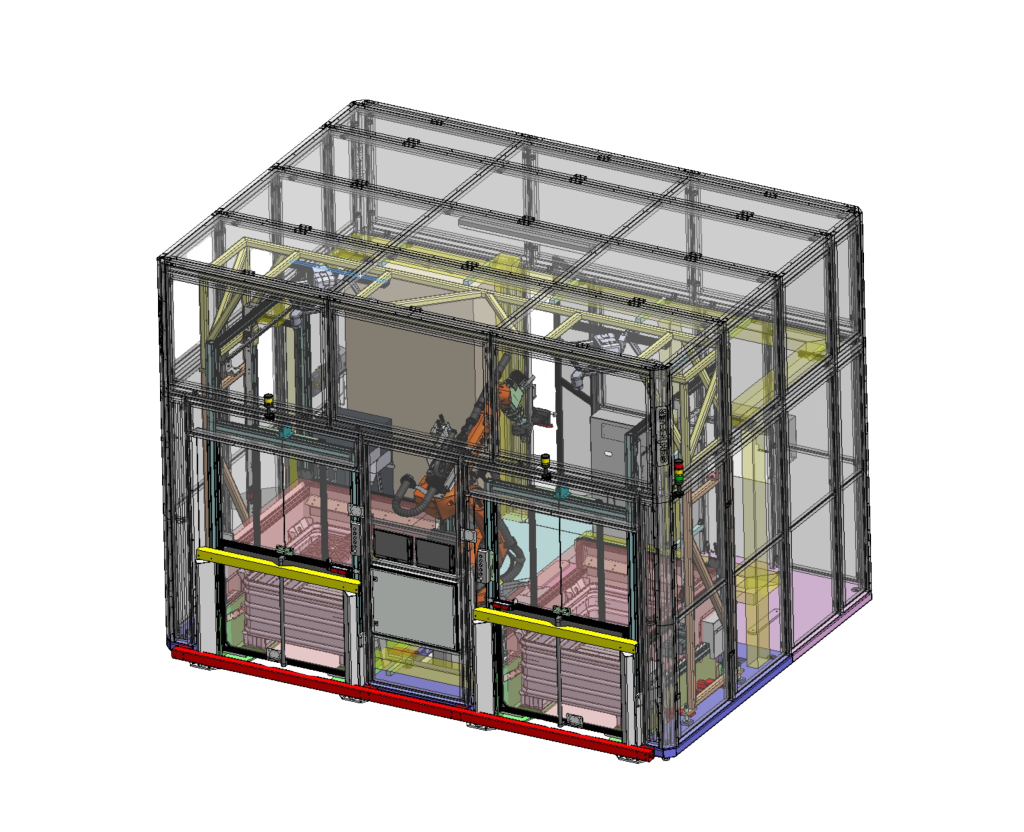

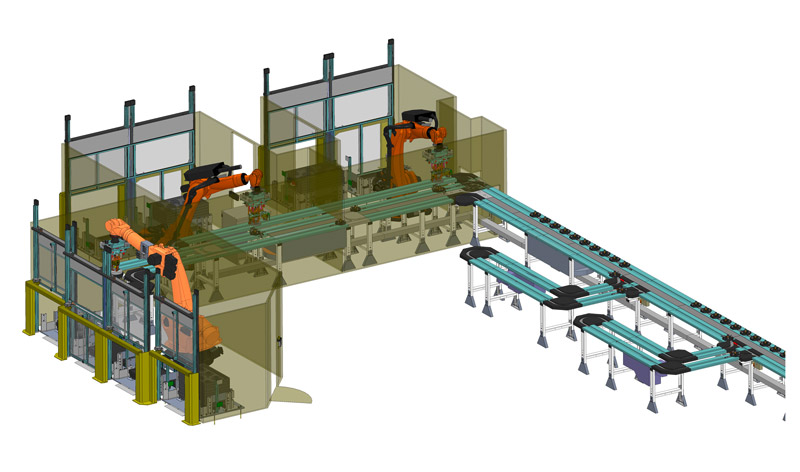

Flexible Handhabungstechnik

-

Ersatzteile für Schindler HandhabetechnikErsatzteile für Schindler Handhabetechnik

-

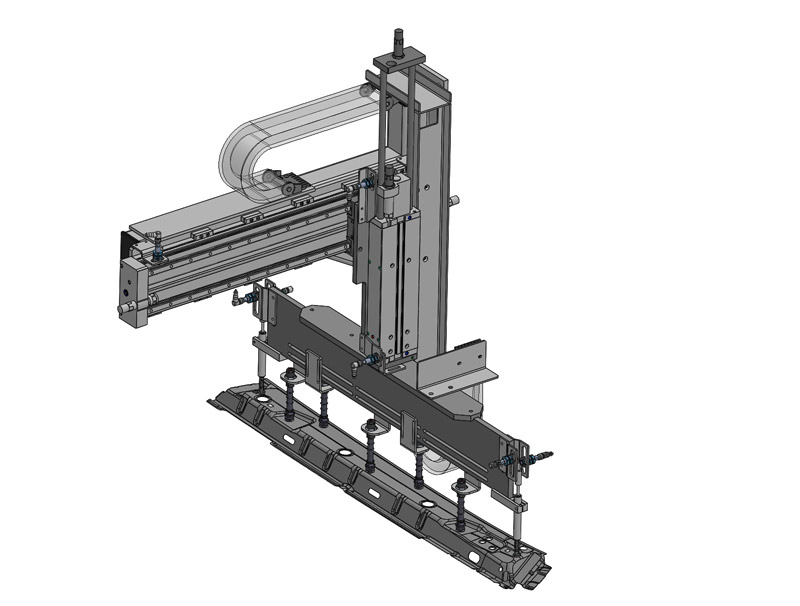

Pick & Place HandlingPick & Place Handling

-

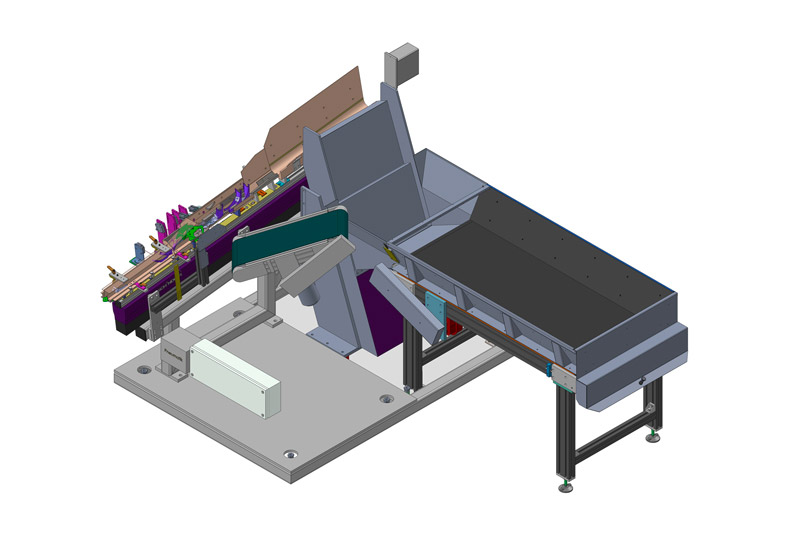

PICKLA RohteilbeladungPICKLA Rohteilbeladung

-

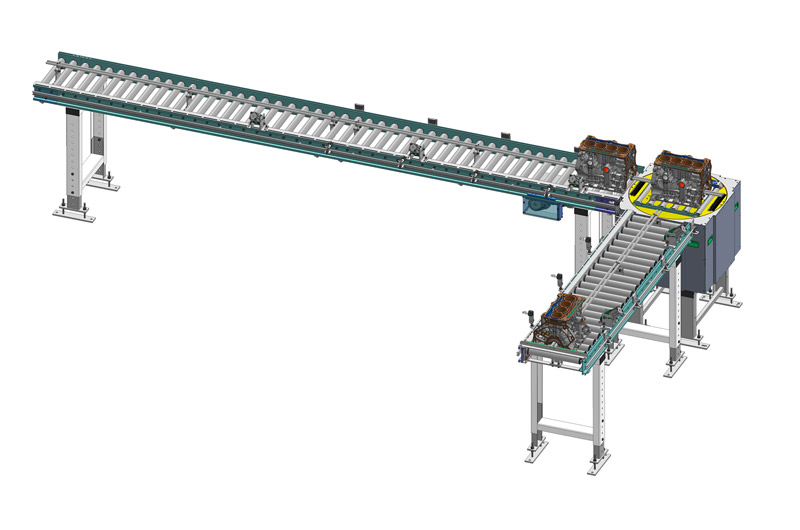

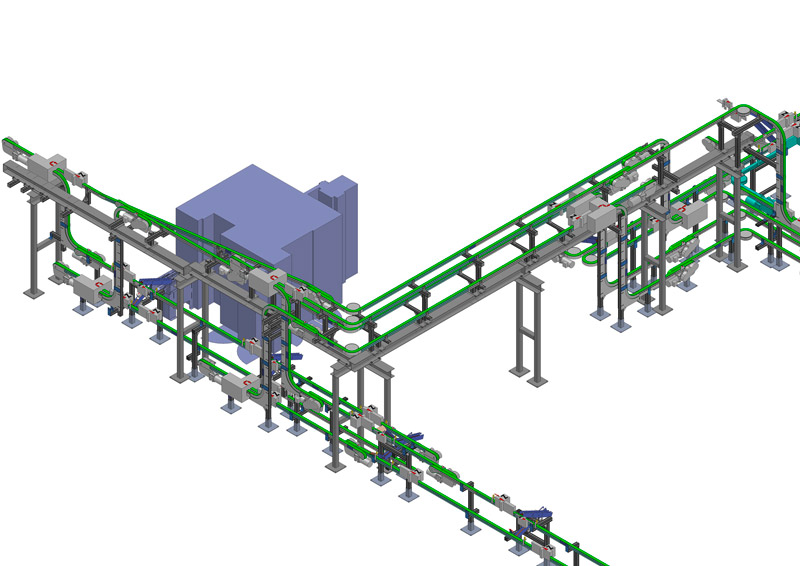

RollbahnenRollbahnen

-

GliederkettenGliederketten

-

PalletiersystemPalletiersystem

-

PalettentransportPalettentransport